ターボ機械3D設計システム CFturbo

航空機用ジェット燃料ポンプの設計最適化

クリストファー・サンズ、ラルフ・ピーター・ミューラー、CFturbo, Inc.(ニューヨーク州ブルックリン) 2024.03.06

ボーイング 777

動機と⽬的

ジェット燃料ポンプは、商⽤航空機の安全と効率的な運航に不可⽋です。これらのポンプ性能と信頼性は、航空機の運航、燃費、および安全性に直接影響を与えます。航空業界では、効率性、信頼性、および環境持続可能性に対する要求が⾼まり続けており、ジェット燃料ポンプの設計最適化が⾮常に重要です。

本レポートでは、最新のターボ機械設計ソフトウェア、CFD(数値流体⼒学)シミュレーション、および最適化アルゴリズムを使⽤して、ジェット燃料ポンプの設計を最適化するための総合的な設計検討について説明します。CFturbo は、SimericsMP およびサンディア国⽴研究所の DAKOTA 最適化ツールと統合され、性能要件を満たしつつ効率を⾼める安定した適応性のあるフレームワークを提供します。

CFturbo は、ターボ機械部品の迅速かつ⾃動化設計を可能にする強⼒なプラットフォームを提供し、特定の性能要件や制約に合わせたモデルを作成します。SimericsMP は、最新の CFD ソフトウェアパッケージで、ジェット燃料ポンプ内の流体流動現象の詳細な 3D シミュレーションを実施することで、流れの挙動、圧⼒分布、性能特性に関する貴重な知⾒を得ることができます。

包括的かつオープンソースの最適化ツールキット DAKOTA と連携することで、設計パラメータ空間の探索および最適解の特定が可能となり、設計プロセスがさらに強化されます。本設計検討では、設計探索および最適化⼿法を反復的に適⽤することで、厳しい業界基準と運⽤性能要件を満たしつつ、ジェット燃料ポンプの効率と信頼性の向上を⽬指します。

ベースライン設計

ジェット燃料ポンプは、燃料システムのアーキテクチャにおける性能要件を満たすよう巧妙に設計され、エンジンへ加圧燃料を安定して供給する必要があります。質量流量2.5 kg/s、全圧上昇2 bar、回転速度10,000 rpm という設計点[2][3]を設定し、作動流体としてジェット燃料A-1 を⽤いて、CFturbo の⾃動設計補完機能を使⽤し、軽微な⼿動調整を加えることで、遠⼼インペラおよび吐出ボリュートのベースライン設計が作成されます。さらに、インペラの主流路およびハブ・シュラウド固体の周囲に標準的なリーケージ流路を構築し、CFD シミュレーション実施のために⼊⼝側および出⼝側それぞれへの延⻑流路もベースライン設計に追加しました。

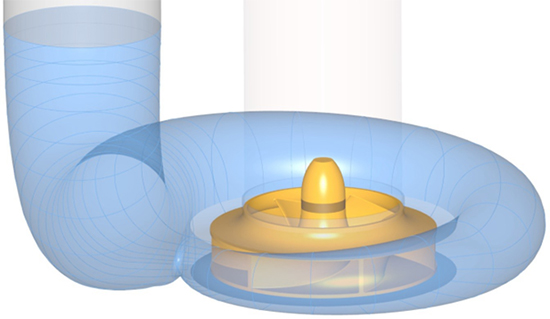

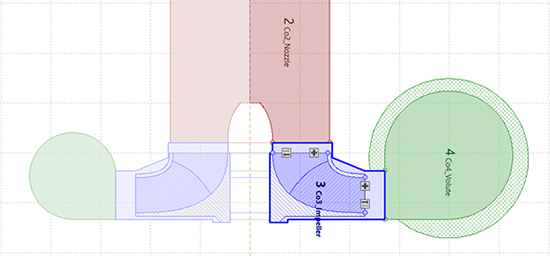

図A、図Bは、それぞれベースライン設計の3D ビューと⼦午⾯図を⽰しています。

図A: ベースライン設計 – 3D ビュー

図B: ベースライン設計 – ⼦午⾯図

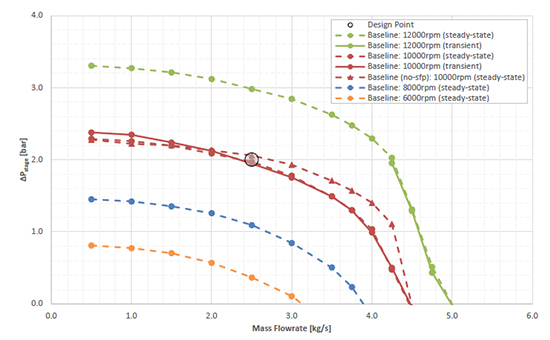

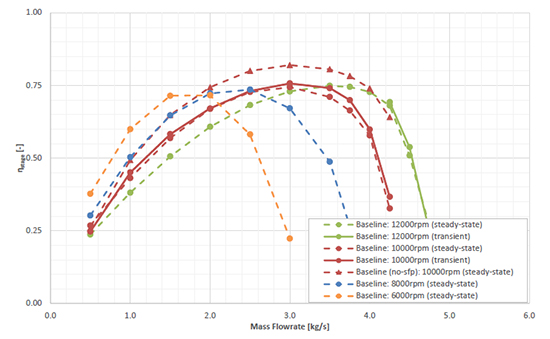

ベースライン設計の性能マップは、⼆次流路(シュラウド外側の隙間流路)の有無に関わらず、CFturboSMPの定常状態および過渡的なCFD シミュレーションを使⽤して、異なる回転速度でポンプがどのように動作するかを確認するために作成されました。

図C および図Dは、6000、8000、10000、12000 rpm での性能曲線を⽰しています。10000 rpmの定格速度における優れた初期設計が確認できます。性能特性のグラフは、定常および⾮定常結果の間に⾒られるわずかながら予想される差異、ならびに⼆次流路を追加した場合の性能低下を強調しています。

設計最適化

DAKOTA の設計最適化は、⼆次流路を除外した300 のCFturbo設計に対してラテン超⽅格サンプリング(LHS)を⽤いて開始され、CFturbo の形状作成が円滑に⾏えることが保証されました。

8つの連続的な設計パラメータが変動対象として選択され、サンプリング探索のため最⼩および最⼤の範囲が設定されます。

離散変数である⽻根枚数も、変動対象として選択されました。これらの設計パラメータ、その初期値、および最⼩・最⼤の範囲は、表Aに⽰されています。

図C:段落の全圧上昇 – ベースライン設計

図D:段落効率 – ベースライン設計

DAKOTA の設計最適化は、⼆次流路を除外した300 のCFturbo設計に対してラテン超⽅格サンプリング(LHS)を⽤いて開始され、CFturbo の形状作成が円滑に⾏えることが保証されました。

8つの連続的な設計パラメータが変動対象として選択され、サンプリング探索のため最⼩および最⼤の範囲が設定されます。

離散変数である⽻根枚数も、変動対象として選択されました。これらの設計パラメータ、その初期値、および最⼩・最⼤の範囲は、表Aに⽰されています。

設計パラメータ |

単位 |

ベースライン |

最⼩ |

最⼤ |

インペラ吸込⼝径 |

mm |

31 |

25 |

35 |

インペラ出⼝幅 |

mm |

7 |

5 |

10 |

インペラ外径 |

mm |

46 |

40 |

60 |

インペラ軸⽅向⻑さ |

mm |

8.5 |

8.5 |

15 |

インペラ⽻根後縁⾓度 |

◯ |

32.6 |

30 |

60 |

インペラ⽻根ラップ⾓ |

◯ |

85.0 |

80 |

110 |

インペラ⽻根枚数 |

- |

6 |

5 |

7 |

ボリュートスワール指数 |

- |

1.0 |

0.0 |

2.0 |

ボリュートディフューザ出⼝径 |

mm |

32 |

20 |

40 |

表A:設計パラメータ最適化範囲

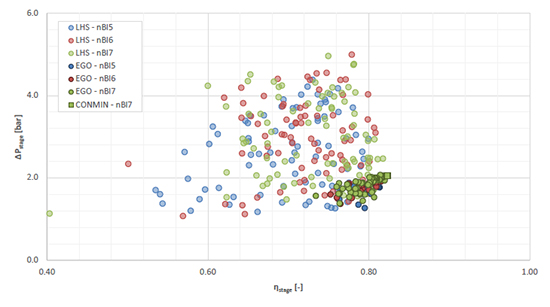

最後に、性能範囲内で最も効率的な設計が、局所的な最適化を獲得するために勾配ベースのアルゴリズムCONMIN を⽤いて得られました。LHS、EGO、およびCONMIN の結果は、図Eに⽰されています。

図E:LHS、EGO、CONMINの性能結果段落効率 – ベースライン設計

主な結果

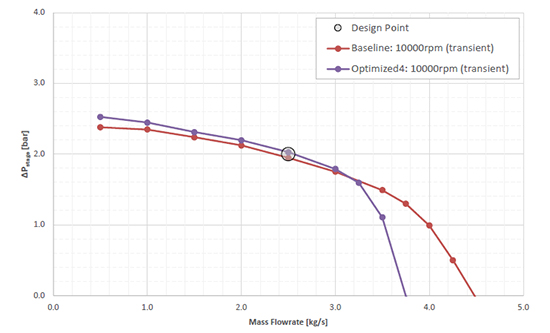

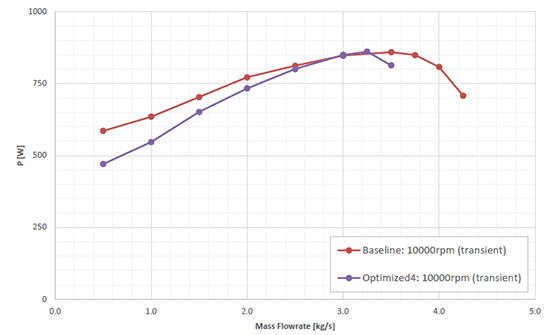

最適化実施後、4つの⾼効率で実⾏可能な設計が選ばれ、より正確な性能近似を得るため⾮定常シミュレーションを実施しました。⾮定常シミュレーションでは、合計360 のタイムステップを使⽤し、速度計算には⼆次⾵上差分スキーム、圧⼒計算には⼀次⾵上差分スキームを適⽤しました。最適化設計の中で、Optimized4の設計は性能要件を満たし、良好な効率が得られる運転範囲が最も広いことが判明しました。

図F:段落における圧⼒上昇 – Optimized4 vs. ベースライン

図BのCo2_Nozzle⼊⼝からCo4_Volute出⼝までの段落全体での圧⼒上昇が、図Fに⽰されています。

単⼀運転点(この場合、設計点)で段落効率を最⼤化する際、性能範囲にトレードオフが発⽣します。ベースライン設計は、⾼い質量流量で正の総圧⼒上昇を維持します。さらなる最適化制約を適⽤することでこの性能の低下を軽減することは可能ですが、その場合、設計検討で要求される計算実施数が⼤幅に増加することになります。

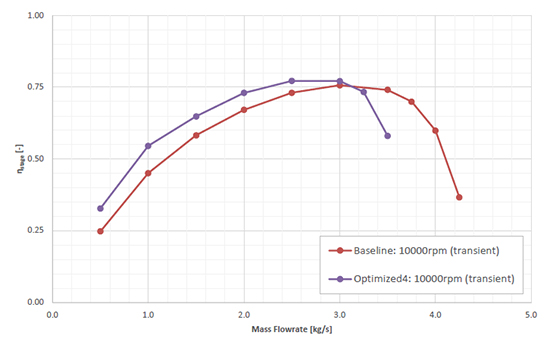

図G:段落効率 – Optimized4 vs. ベースライン

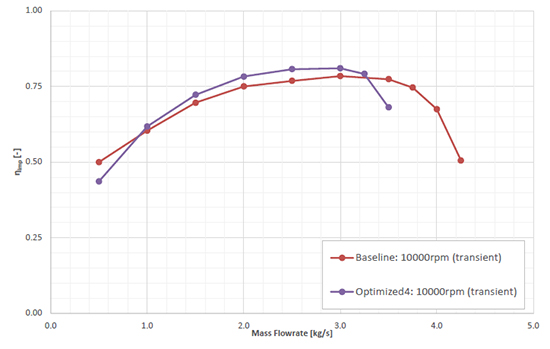

図H:インペラ効率 – Optimized4 vs. ベースライン

ベースライン設計とOptimized4設計の段落効率およびインペラ効率は、それぞれ図Gおよび図Hに⽰されています。最適化の結果、設計点において段落効率は4.1ポイント、インペラ効率は3.9ポイント向上しました。Optimized4設計は、低〜中程度の運転範囲においてベースライン設計よりも優れた段落効率およびインペラ効率を⽰しました。⼀⽅で、⾼い質量流量での効率を改善するには、多制約最適化の実施が必要です。効率の向上に加え、必要な軸動⼒も削減されており、図Iに⽰すように、最適化により21Wの軸動⼒の削減が得られました。

図I:シャフト動⼒ – Optimized4 vs. ベースライン

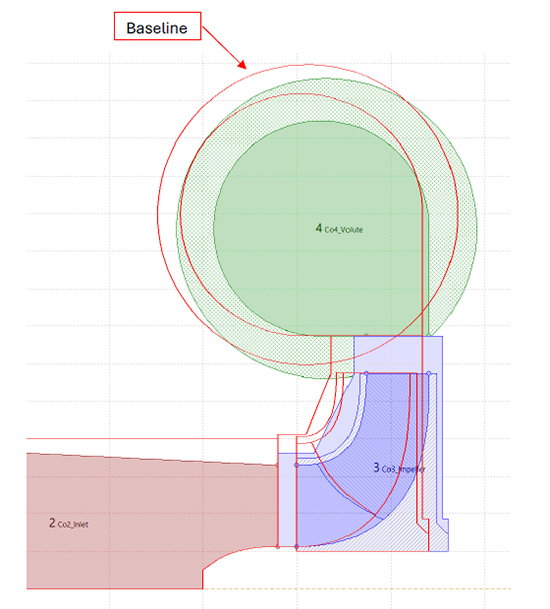

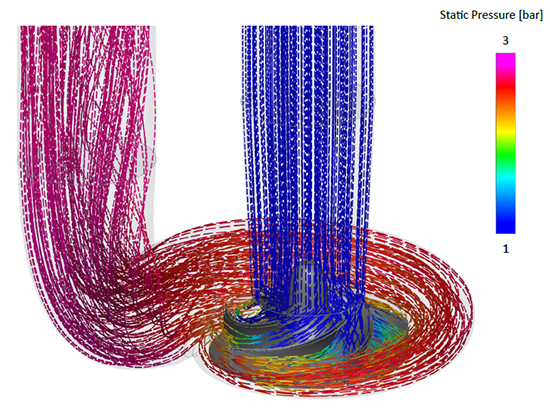

Optimized4設計のパラメータ値は、下記の表Bに⽰されており、Optimized4設計とベースライン設計の⼦午⾯ビューの⽐較が図Jに⽰されています。なお、DAKOTA最適化は、多様な製造制約や性能要件の変化に対応できる幅広い実⾏可能な設計を作成することが可能です。図Kには、SimericsMP上でのOptimized4設計における静圧流線の形で三次元流れ挙動が⽰されています。

図J:⼦午⾯形状の⽐較 – Optimized4 vs. ベースライン

設計パラメータ |

単位 |

ベースライン |

最⼩ |

最⼤ |

Optimized4 |

インペラ吸込⼝径 |

mm |

31 |

25 |

35 |

26.3 |

インペラ出⼝幅 |

mm |

7 |

5 |

10 |

6.68 |

インペラ外径 |

mm |

46 |

40 |

60 |

45.89 |

インペラ軸⽅向⻑さ |

mm |

8.5 |

8.5 |

15 |

10.7 |

インペラ⽻根後縁⾓度 |

◯ |

32.6 |

30 |

60 |

36.5 |

インペラ⽻根ラップ⾓ |

◯ |

85.0 |

80 |

110 |

95.1 |

インペラ⽻根枚数 |

- |

6 |

5 |

7 |

5 |

ボリュートスワール指数 |

- |

1 |

0 |

2 |

1.33 |

ボリュートディフューザ出⼝径 |

mm |

32 |

20 |

40 |

31.98 |

表B:設計パラメータの最適化範囲および最終値

図K:静圧流線 – Optimized4設計

結論

CFturboとSimerics MP、および最適化ツールDAKOTA統合することで、ジェット燃料ポンプのようなターボ機械設計において、最適な性能と効率を達成するための強⼒なフレームワークが構築されます。

CFturbo は迅速かつ⾃動化された設計⽣成を可能にし、Simerics MPはポンプ内部の流体現象の詳細な3D シミュレーションを実施します。DAKOTA の最適化プロセスにより、⾼効率かつ実現可能な設計が得られました。選定されたOptimized4設計は、指定された⽬標を満たし、設計点において優れた効率を⽰しました。本設計検討は、単⼀運転点で段落効率を最⼤化する際の性能範囲におけるトレードオフを⽰しており、さらなる計算負荷の⾼い最適化によって軽減できる可能性があります。

所要約48時間の連続的な計算で、最適化により、設計点で段落効率が4.1 ポイント、インペラ効率が3.9 ポイント向上し、必要な軸動⼒が21W減少する設計が得られました。⼗分な計算リソースがあれば、こ12 VINAS Co., Ltd. All rights reservedのようなプロジェクトは1週間以内に完了できます。まとめとして、本設計検討はジェット燃料ポンプ設計最適化の統合アプローチの効果を⽰し、効率と信頼性の向上を実証しました。この成果は、性能向上の継続的な追求に貢献し、業界基準を満たすとともに、航空分野における⾼効率の要求に対応します。

引⽤⽂献

[1] J. Mahot, “Boeing 777: The Heavy Check”, https://www.amazon.com/Boeing-777-Heavy-Josselin-Mahot/dp/B07NDH49BD, 2016

[2] Eaton Corporation. (2013). Eaton Type 9106 Fuel Boost Pump for B777. [Online].Available: https://www.eaton.com/content/dam/eaton/products/pumps/aerospace-fuel-pumps/documents/eaton-type9106-fuel-boost-pump-b777-datasheet-ds600-2a-en-us.pdf. Accessed: February, 2024.

[3] This case study we created using original CFturbo designs only. There is no reference to customer 3D CAD data or any other specification.