AIを利用した次世代型最適設計システム OASIS AI

OASIS AI事例

General Motors社 - 板金部品の組立計画

| 使用ソフト | DCS社: 3DCS Monte Carlo Simulation |

|---|

< 課題 >

車体組立プロセスにおけるサブアセンブリでは部品のロケータやクランプの位置が最終品質に大きな影響を及ぼします。なかでも、ボディー側面外板を構築するサブアセンブリにおいてロケータ位置のばらつきが大きいと、ドアの開閉時の不具合や雨漏り、風切り音などの問題が発生してしまいます。General Motors社では膨大な時間をかけて、ばらつきが少なく、高品質となるロケータ位置の試行錯誤を試みましたが、改善することはできませんでした。同社は、最高品質の車体を実現するために、サブアセンブリのロケータの位置の検討手法を探していました。

< 解決策 >

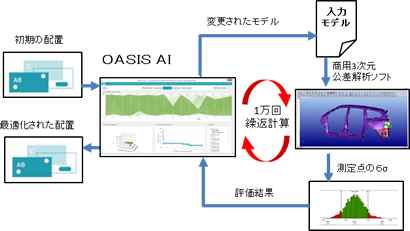

課題解決のために、組立プロセスのシミュレーションには汎用3次元公差解析ソフウェア 3DCS を使用し、OASIS AI と連携して最終組立寸法のばらつきが最小となる最適なロケータ位置の探索を実施しました。

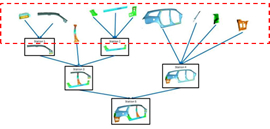

| 設計変数 100 変数: 50 のロケータ × 2座標 (X軸,Y軸) - 部品点数: 10種類の部品 - 1部品あたり 5エンティティを所持 (1穴, 1スロット, 3クランプ) - 部品10点×5エンティティ = 50 ロケータ |

▲ サブアセンブリの部品点数 |

|

▲ サブアセンブリの部品点数 |

< 結果 >

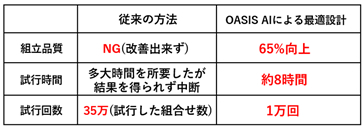

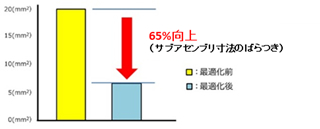

今回の組立プロセスにおける全組み合わせの算数回数は 2×10^172 通りあり、General Motors 社はそのうち 35万通りのロケータ位置検討の試行錯誤を行っていました。OASIS AI による最適化では、1万回の計算で最終組立寸法のばらつきが小さくなるロケータ位置を見つけることができ、組立品質は最適化前に比べて65%改善しました。最適化に要した時間は8時間でした。

▲ 最適化前後の結果比較 |

▲ 最適化前後のサブアセンブリのばらつき比較 |