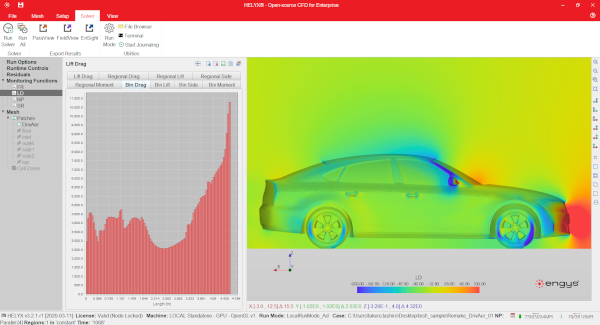

企業利用向けオープンソースCFDソフトウェア HELYX®

メッシュ生成機能

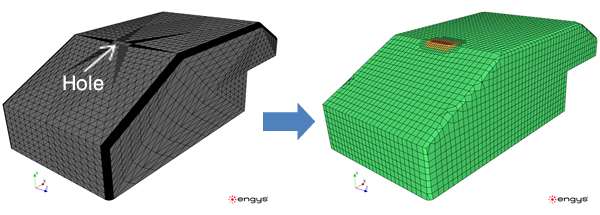

ラッピング機能に新アルゴリズムを追加 メッシュ機能強化により複雑形状に自動でメッシュ生成

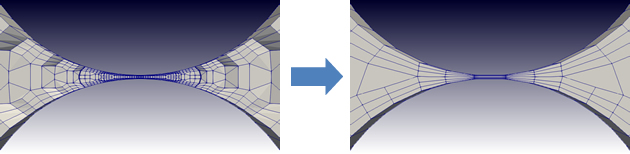

ラッピング機能に新アルゴリズムを追加し、表面メッシュの1~2格子幅程度の寸法の隙間を自動的に検知しウォータタイトモデルにすることが可能となりました。新しいラッピング機能は、機能の有効/無効の切り替え以外にパラメータの調整が必要なく、簡便に利用することができます。

▲ 隙間部のメッシュ要素削減

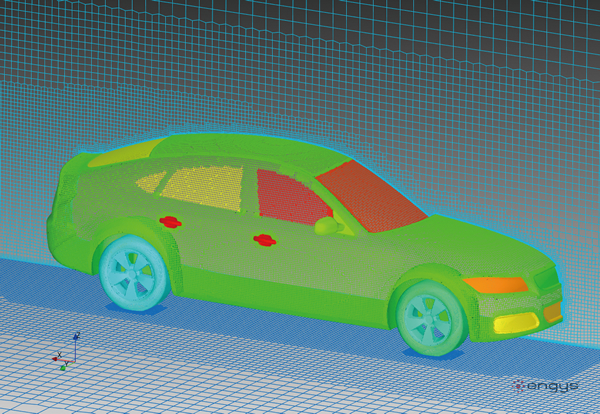

オートメッシャ“helyxHexMesh” で複雑な大規模メッシュも高速、高精度で自動生成が可能

helyxHexMesh はOpenFOAM®のsnappyHexMeshを改良したもので、メッシュ品質や物体形状の再現性が改善されています。また、並列処理に対応していますので自動車エンジンルーム内のような多数の複雑形状で構成され、メッシュ数が非常に多くなるような解析空間のメッシュ生成も大幅に時間短縮できます。

▲ 複雑形状の大規模メッシュも高速で自動メッシュ生成が可能

◇ V3.1 でさらに次の点が改良されました。

1) メッシュの生成速度がアップしました。(最大40%の高速化)

2) 新しいメッシュ生成アルゴリズム(dualized mesh technology)の採用により、以下のメッシュ品質の向上が図られました。

- ・レイヤメッシュのセルのつぶれを低減

- ・四面体要素数の削減

- ・細分化領域境界におけるボリュームジャンプを低減

■ V3.1 でのメッシュ品質向上例

DrivAer 車両モデル(TUM) のメッシュ作成例(約3700万セル、レイヤメッシュ6層)

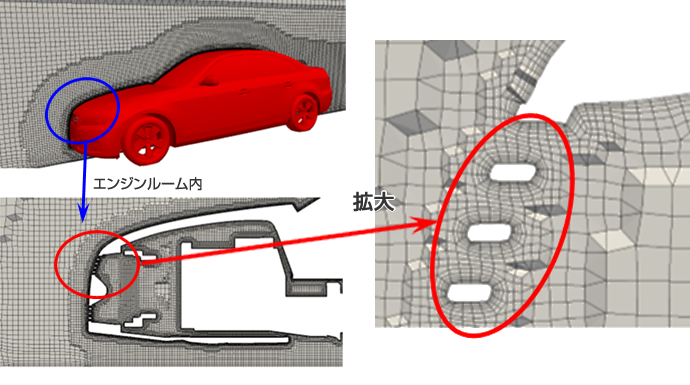

自動車エンジンルーム内の多数の複雑形状で構成された解析空間において微小空間の境界層メッシュも問題無く自動生成できる。

▲ 微小隙間の境界層メッシュも問題なく自動生成可能

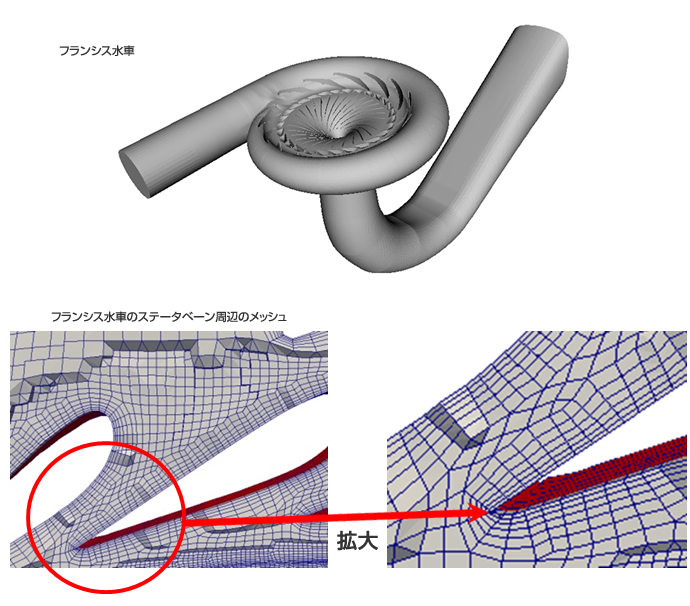

フランシス水車のメッシュ作成例(約500万セル、レイヤメッシュ6層)

従来困難であった鋭角状の翼型後縁部の境界層メッシュも高品質で自動生成可能となった。

▲ 鋭角状の翼型後縁部の境界層メッシュも高品質で自動生成可能

GUI機能

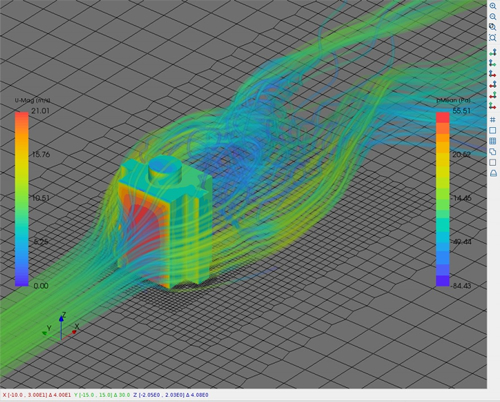

ポストプロセス機能の強化による、迅速な解析結果評価

HELYX-GUIのView Tabを利用することで、設計者が断面表示・流線の描画 などの可視化を簡単・スムーズに実行できます。最新バージョンのGUI機能の更新については HELYX v4の新機能 にてご参照ください。

▲ View Tabによる流線の可視化機能

マクロ機能による、計算プロセスの自動化・標準化

HELYX-GUI上での操作を記録し、自動的にPythonスクリプトとして出力し実行するマクロの新機能をサポートしました。これにより、メッシュ生成、境界条件等の設定、ソルバの実行、ビューイングなどの複雑な操作を自動実行することが可能です。

▲ ラッピング機能によるギャップ対応

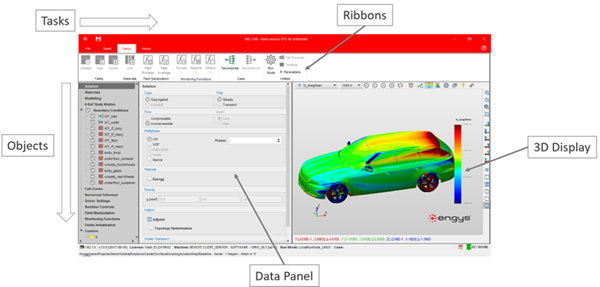

使い易いGUI機能で、解析作業が簡単スムーズに行えます

HELYXのGUIは、シンプルで直感的に分かりやすい構成で、CFD計算の各種パラメータ設定やジョブ実行を簡単スムーズに行うことができます。

▲ シンプルで直感的にわかりやすいGUI構成

▲ 解析結果はGUIで簡単に確認可能

解析機能

HELYX®は、多種多様な流体現象を高精度で解析する為の解析機能を備えています。下記に主要な解析機能を示します。

- 定常/非定常

- 非圧縮性/圧縮性(亜音速)

- 層流/乱流

- ・乱流モデル; RANS , LES , DES

- 伝熱

- ・熱伝導、熱伝達、熱輻射

- ・共役熱伝導 (CHT ; Conjugate Heat Transfer )

- 回転領域対応

- ・MRF (Multiple Reference Frame )

- ・GRF(Generalized Reference Frame)

- 移動境界対応

- 混相流

- ・多相流モデル(オイラー・オイラー)

- ・VOF (Volume Of Fluid )

- 相変化

- 音響解析

- ・分離解法(Ffowcs-Williams & Hawkings の式)等

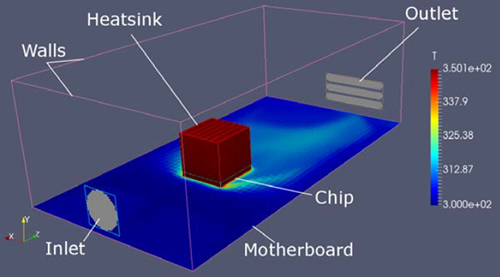

Unified Solver Framework により計算時間を短縮

マルチリージョン、マルチフィジックス問題を扱う効率的なソルバ構造(Unified Solver Framework)への移行改良を進めています。共役熱伝達(Conjugate Heat Transfer)ソルバは、このUnified Solver Frameworkに対応した最初のソルバで、並列計算時スケーラビリティの向上により計算時間の短縮をします。

▲ CHTソルバによるブレーキ制動時の温度分布計算例

■ 主要解析機能適用事例

共役熱伝導(CHT)を用いた解析事例

電子機器の冷却解析。密閉BOX内に置かれたChipで発生する熱をHeatsinkを介して冷却空気により強制空冷させる解析例。

▲ 温度分布

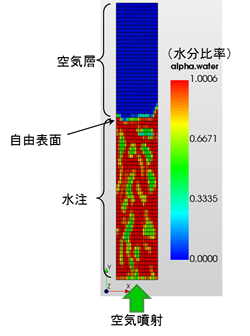

多相流モデル(オイラー・オイラー)を用いた混相流解析

水注の下面より噴射した空気が、上部の空気層に抜ける際の水注内の気泡の非定常挙動解析。

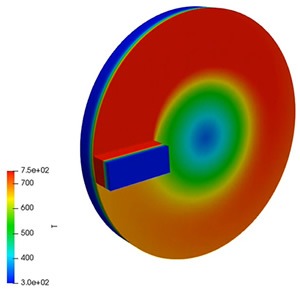

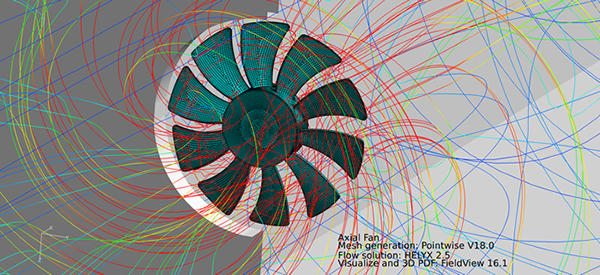

回転機械解析事例

ファンの解析。回転領域対応としてMRFを用い、回転境界としてスライディングメッシュ(AMI)を用いた解析事例。

メッシュモーフィング機能を用いた解析事例

バタフライバルブの開閉時の非定常解析。バルブの動きは、メッシュモーフィングとメッシュ再作成を繰り返しながらモデリングを実施。

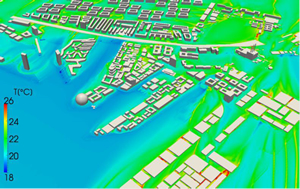

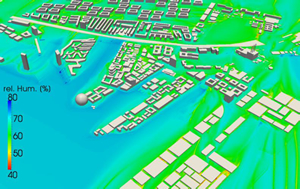

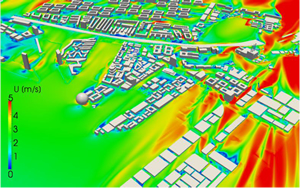

都市環境解析事例(相変化適用事例)

海に隣接した都市の風速、温度、湿度分布を解析。湿度については、海水の蒸発、凝縮も考慮して、輸送方程式を解くことで計算。

|

|

|

| 温度分布 | 湿度分布 | |

|

| 風速分布 |

アドオンモジュール機能

HELYX Adjoint

HELYX-Adjointは、Adjoint法によるトポロジー・形状最適化アドオンソルバーで以下に示す特長を有しています。

- Continuous Adjointアルゴリズムにより、従来法に比し省メモリで最適化解析が可能。これにより大規模問題も高速で解析可能となる。

- トポロジ最適化及び形状最適化が可能。

- 目的関数に対する感度分布解析が可能で、これを基に設計変更部位を選択し、モーフィングすることで効率的に形状最適化が達成できる。

このような特徴を持ったHELYX-Adjointの使用で、開発者の経験の域を超えた高性能開発が短時間で効率的に達成可能となります。

■ 適用事例

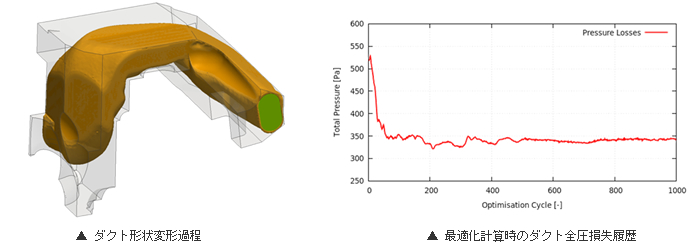

ダクトのトポロジ最適化

圧力損失が最小となるダクト形状を求めた事例。灰色(半透明)のダクトを初期形状として表面感度分布に基づいて壁面を自動で移動させることにより、黄色で示す最適形状が得られる。この事例では約30%、圧力損失を低減できた。

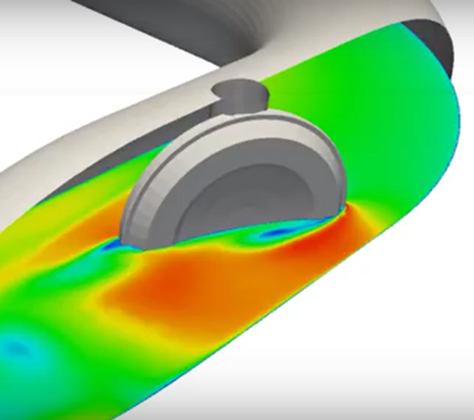

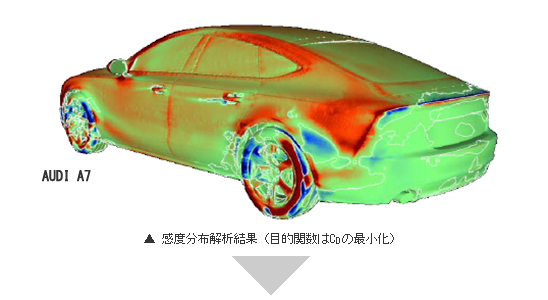

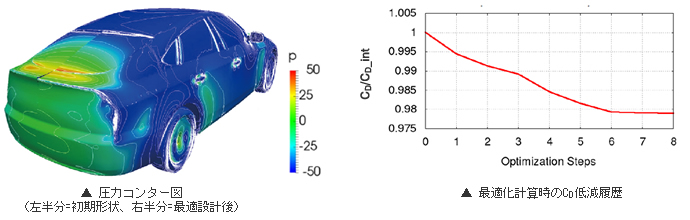

CD値(抗力係数)の最小化を目的関数とした感度分布解析

CD値の最小化を目的関数として感度分布解析を実施。左図の解析結果で、Blueの領域は外側に変形すればCDが下がる領域。Redの領域は内側に変形すればCDが下がる領域。次のステップとして下記の形状最適化解析に移る。

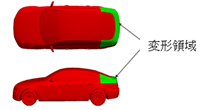

CD値の最小化を目的関数とした形状最適化

上記の感度分布解析結果に基づき、変形領域 (右図緑色)を設定する。この領域をモーフィングにより変形させ、形状最適化を実施する。この事例では約2% CD値を低減できた。

HELYX Coupled

HELYX Coupled は陰解法ベースの連成ソルバを採用したアドオンソルバーで 安定的に収束計算の高速化が図れます。 以下に特長示します。

- 陰解法ベースの連成ソルバにより、従来法ソルバと比較して、収束計算の高速化が図れる。

- 良好なロバスト性を有したソルバにより、安定した解析が得られる。

- 使い易いGUIにより、解析作業が簡単、スムーズに行える。

HELYX Coupled は、解析機能として、定常/非定解析、各種乱流モデル(RANS,DES,LES)、回転機械対応モデル(MRF,AMI) 等が使用でき、多孔質体の適用も可能です。このようにHELYX Coupled の使用により、幅広い解析分野において解析の高速化が可能となり、製品開発の効率化を促進できます。

■ 適用事例

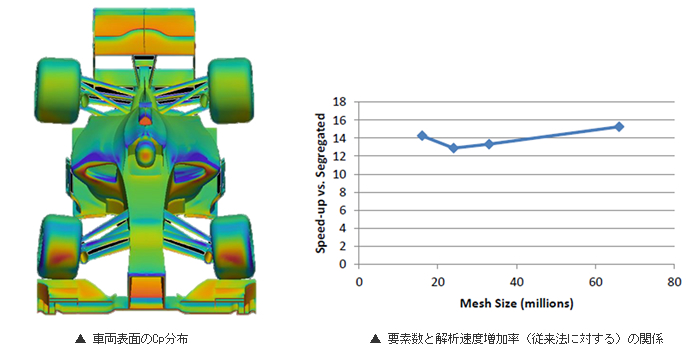

F1カー空力解析

HELYX Coupled を用いたF1カーの解析例。1600万要素~6600万要素のモデルを定常解析。従来法ソルバと比較して約13倍~約15倍の解析速度達成。また、要素数が解析速度の増加率に与える影響は少ない。

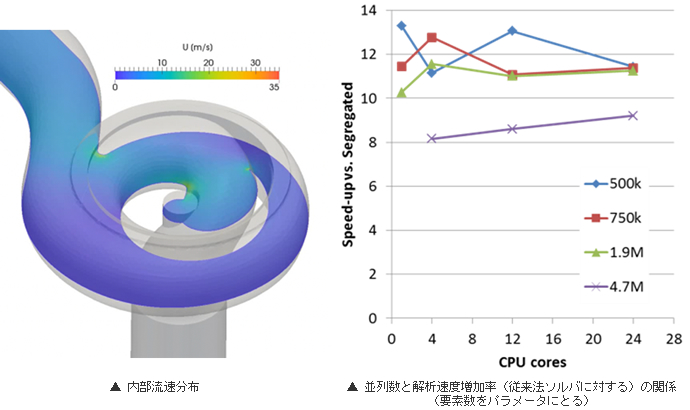

シングルチャネルポンプの解析

HELYX Coupled を用いたシングルチャネルポンプの解析例。50万要素~470万要素のモデルを並列数1~24で定常解析。従来法ソルバと比較して約8倍~約13倍の解析速度達成。